在半导体、汽车电子、5G通信等高精密制造领域,封装质量直接决定了产品的性能与寿命。传统清洗工艺因存在清洁盲区、材料损伤风险及环保合规难题,逐渐难以满足微纳级封装的需求。研洁等离子清洗机凭借分子级清洁能力、低温无损处理技术及智能化工艺控制,成为提升封装可靠性的核心装备,助力企业突破良率瓶颈,实现降本增效。

一、研洁等离子清洗机:技术突破与核心优势

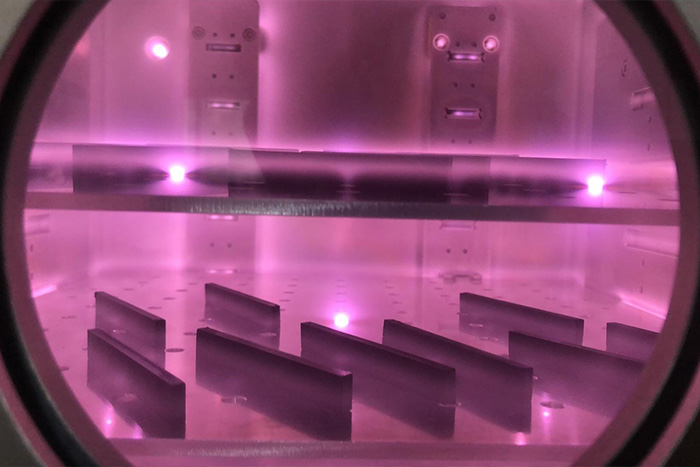

研洁等离子清洗机采用真空腔体+高频脉冲电源技术,通过**控制气体电离过程,生成由电子、离子、自由基及紫外光子组成的“活性粒子束”。该技术通过三大机制实现高效清洁与表面改性:

1.物理轰击:高能离子撞击表面,剥离纳米级污染物;

2.化学刻蚀:自由基与有机物、氧化物发生氧化还原反应,生成挥发性气体;

3.表面活化:紫外光子打破材料表面化学键,提升亲水性或粘接性能。

核心优势:

1.超精密清洁:可清除0.1μm以下颗粒,清洁均匀性达±3%,远超传统湿法清洗的±15%;

2.低温无损工艺:离子温度低于60℃,避免热敏材料(如PI膜、柔性电路)变形;

3.绿色环保:反应产物为CO₂、H₂O,无废液排放,符合RoHS及REACH标准;

4.智能化控制:搭载AI算法动态调节功率、气体流量等参数,实现工艺闭环优化。

二、四大应用场景:直击行业痛点

1. 半导体封装:提升键合强度与良率

在晶圆级封装(WLP)中,氧化层(如CuO、Al₂O₃)会导致引线键合失效。研洁等离子清洗机采用Ar/H₂混合气体(比例1:3),通过氢自由基的化学还原与氩离子的物理轰击,将表面氧含量降至0.05at%以下。某芯片厂商应用后,键合拉力提升25%,键合温度降低20℃,单片晶圆良率从92%提升至98%。

2. 汽车电子:解决气密性与耐腐蚀难题

在IGBT模块封装中,硅凝胶与基板的粘接强度直接影响散热性能。研洁设备通过O₂等离子体活化处理,使基板表面能从38mN/m提升至72mN/m,粘接强度提升40%,气密性达10⁻¹⁰ Pa·m³/s,满足车规级-40℃~150℃耐温循环测试。

3. 5G通信:突破高频材料加工瓶颈

5G基站用高频基板(如PTFE、陶瓷)表面能低,导致镀层易脱落。研洁等离子清洗机采用CF₄/O₂混合气体,在清洁的同时实现表面粗化,使PTFE材料表面粗糙度(Ra)从0.2μm提升至0.8μm,镀层附着力提升3倍,信号传输损耗降低15%。

4. 先进封装:优化TSV与3D互连

在3D封装中,硅通孔(TSV)孔壁的残留聚合物会导致电阻升高。研洁设备通过深孔等离子清洗技术,可处理深宽比15:1的孔道,清除残留物后孔道电阻波动从±12%降至±2%,满足HBM存储芯片的严苛要求。

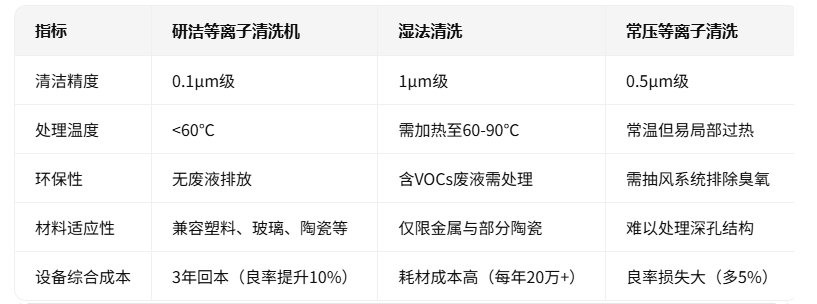

三、技术对比:研洁等离子清洗机 VS 传统清洗方案

四、行业应用案例与用户见证

案例1:某新能源汽车电控厂商

应用研洁等离子清洗机后,IGBT模块封装气密性合格率从85%提升至99.5%,年节省返工成本超300万元。

案例2:某5G滤波器制造商

通过等离子活化处理,滤波器镀层脱落率从3%降至0.1%,产品通过华为严苛认证,订单量增长200%。

案例3:某存储芯片封测厂

在TSV清洗工艺中引入研洁设备后,孔道电阻一致性提升,单芯片功耗降低8%,产品竞争力显著增强。

五、未来趋势:研洁的技术创新方向

1.AI工艺大脑:基于机器学习算法,实现工艺参数自适应优化,将缺陷率降至ppb(十亿分之一)级别;

2.模块化设计:支持按需扩展腔体数量,满足从实验室到量产线的无缝衔接;

3.远程运维系统:通过IoT实时监控设备状态,预测性维护减少停机时间30%以上。

结语

研洁等离子清洗机以超精密清洁、低温无损、智能化控制三大核心技术,为半导体、汽车电子、5G通信等领域提供了从材料预处理到工艺优化的全链条解决方案。其不仅显著提升了产品可靠性与生产效率,更助力企业降低综合成本20%以上,在高端制造竞争中占据先机。

立即咨询研洁技术团队,获取定制化封装工艺解决方案,开启高效制造新时代!